Оптоволоконный станок от производителя HGTECH предназначен для трехмерной лазерной резки профилей различных форм и составов. Обеспечивает высокоточную обработку за счет полностью автоматизированной системы резки, а также загрузки и разгрузки материала, управляемой современным ЧПУ. Этот высокопроизводительный станок для лазерной резки труб отличается стабильной структурой, хорошей жесткостью и высокой динамикой.

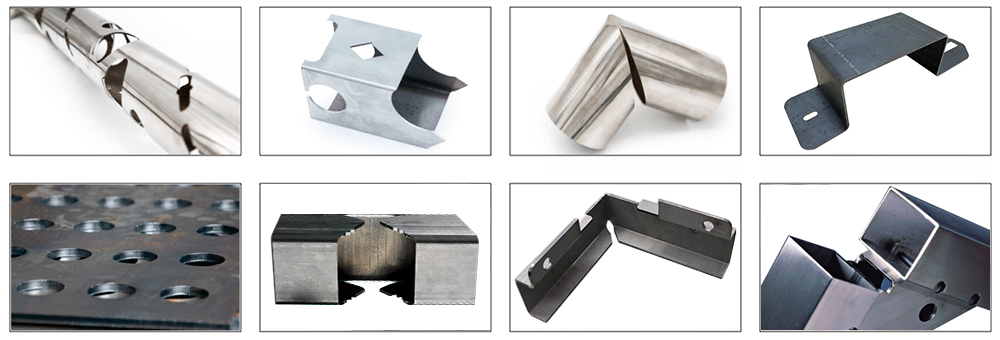

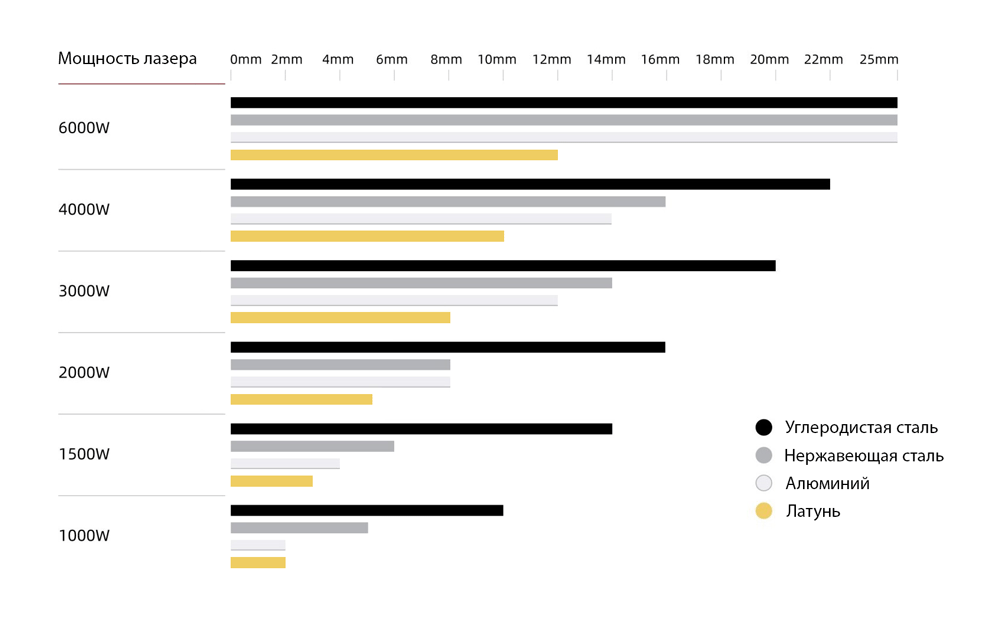

Широко используется для резки углеродистой стали, нержавеющей стали, алюминия, меди, латуни, титана и других металлических материалов. Применяется в промышленности по обработке стальных компонентов, таких как различные большепролетные промышленные сооружения и сборные конструкции, а также в областях машиностроения, энергетической промышленности, судостроения (каркас судна), черной металлургии, дорожной и мостовой промышленностях и другое.

Особенности

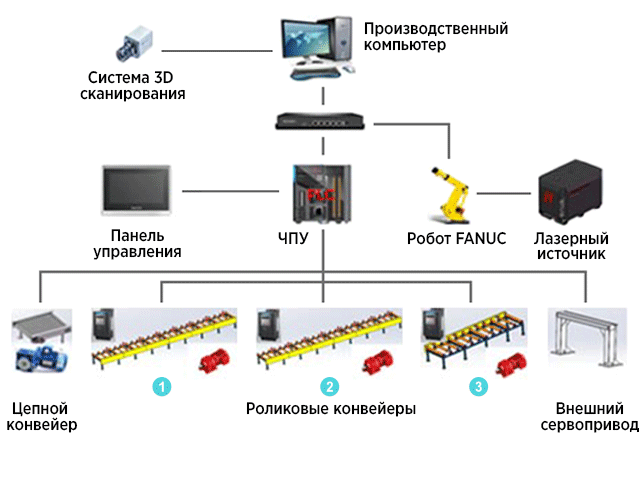

- Цифровая система управления состоит из ЧПУ FARLEY и шкафа управления, полностью автоматизируя производственный процесс и уменьшая трудозатраты.

- Автоматизированные системы загрузки и выгрузки материала.

- Автоматическая выгрузка отходов.

- Полностью изолированная защитная кабина в зоне обработки.

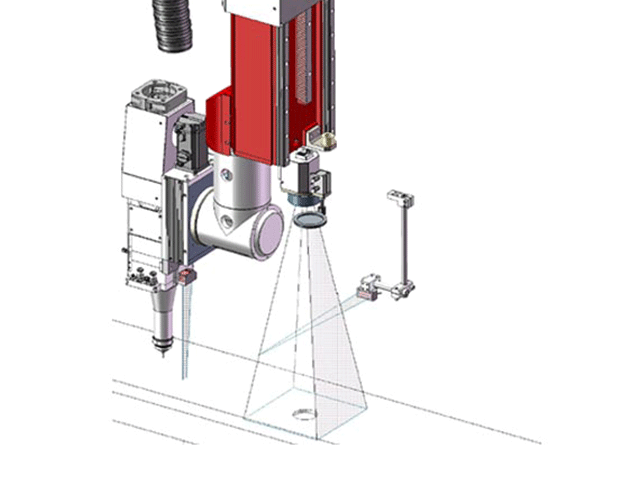

- Наличие автофокуса.

- Трехмерная резка по 5 осям.

- Функция резки под углом до 45°, включая V-образные, X-образные и Y-образные скосы без последующих процедур обработки.

- Безопасность и защита окружающей среды.

- Экономия трудовых ресурсов и времени на обработку до 70%.

- Высокая производительность и простота использования.

- Высокое качество на выходе — не требуется последующая постобработка среза.

- Интеллектуальное предотвращение образования препятствий в процессе резки.

- Цельносварная станина проходит долгий путь изготовления и строгий контроль качества.

- Используются комплектующие от ведущих мировых производителей лазерного оборудования.

Автоматизация

Нет необходимости в механическом управлении, благодаря автоматическому визуальному контролю 3D сканаторов и роботизированной резки.

Эффективное производство

Современное ПО станка позволяет производить обработку крупногабаритных заготовок, оптимизировать раскрой материалов и быстро импортировать чертежи.

Функция обнаружения и компенсации ошибок

Доступны функции обнаружения контуров, автоматического определения центра в режиме реального времени, разрешение смещения фланцев, предотвращения ошибок позиционирования.

Специализированное программное обеспечение

ПО трубореза имеет обширную базу знаний, а также множество схем по настройке и запуску функций: измерения, компенсации, перфорации, маркировки, снятия фаски и другое.

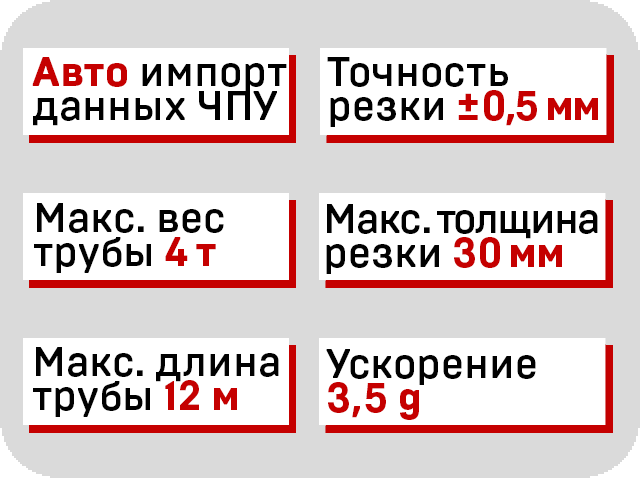

Технические характеристики

| Основные параметры | |

|---|---|

| Мощность лазера | 6000-20000 Вт |

| Фокусное расстояние | 250-275 мм |

| Наличие автофокуса | Имеется |

| Дисплей | 23,6-дюймовый сенсорный экран |

| Система ЧПУ | FARLEY |

| Количество осей перемещения | 5 осей (X/Y/Z/A/C) |

| Программное обеспечение для раскроя стали | Поддержка tekla и STEP |

| Функции | Секционная резка, резка фланцев и полотна, резка под углом, маркировка |

| Форма загрузки и выгрузки | Двухстанционный сменный стол |

| Грузоподъемность стола | 3 т |

| Меры безопасности | Защитная крышка с доступом сверху |

| Параметры обработки | |

| Виды обрабатываемых изделий | Двутавровые балки, швеллеры, угловые стальные трубы и т. д. |

| Макс. длина обрабатываемых изделий | 12000 мм |

| Макс. ширина обрабатываемых изделий | 1000 мм |

| Макс. высота обрабатываемых изделий | 500 мм |

| Макс. толщина вертикальной резки | 30 мм |

| Диапазон резки под углом | 0-45° |

| Рабочий ход | |

| Перемещение по оси X | до 13 м (настраиваемо) |

| Перемещение по оси Y | до 2 м (настраиваемо) |

| Перемещение по оси Z | 900 мм |

| Точность позиционирования | |

| Точность позиционирования по оси X | 0,1 мм/10 м |

| Точность позиционирования по оси Y | 0,05 мм |

| Точность повторного позиционирования по оси X | 0,05 мм/10 м |

| Точность повторного позиционирования по оси Y | 0,03 мм |

| Скорость обработки | |

| Макс. скорость позиционирования по осям X/Y | 60 м/мин |

| Макс. скорость связанных перемещений по осям X/Y | 80 м/мин |

| Макс. ускорение по осям X/Y | 1,0 g |

| Параметры резки под углом | |

| Перемещение по оси A | ±90° |

| Перемещение по оси C | ±90° |

| Точность позиционирования по осям A/C | 0,03° |

| Точность повторного позиционирования по осям A/C | 0,01° |

Pежущая способность

Образцы резки