Ключевым фактором для качественной плазменной резки является правильная настройка параметров в зависимости от толщины обрабатываемого металла. Выбор оптимального диаметра сопла и режима резки напрямую влияет на скорость, чистоту реза и долговечность расходных материалов.

В данной статье мы рассмотрим, как корректно подобрать параметры для различных толщин металла, чтобы обеспечить максимальную производительность и качество обработки.

В таблице ниже приведены рекомендуемые значения для различных толщин металла:

Плазмотрон XC-300 источники XCUT-200/WA, XCUT-300

| Толщина заготовки (мм) | Сила тока (A) | Диаметр сопла (мм) | Давление газа (Мпа) | Время прожига (с) | Высота позиционирования (мм) | Высота резки (мм) | Скорость резки (мм/мин) |

|---|---|---|---|---|---|---|---|

| 6 | 80-100 | 1,7 | 0.5 | 0.3 | 5-8 | 5-8 | 1500-2300 |

| 8 | 80-120 | 1,7 | 0.5 | 0.3 | 5-8 | 5-8 | 1500-2000 |

| 10 | 80-120 | 1,7 | 0.5 | 0.5 | 5-8 | 5-8 | 1000-1500 |

| 12 | 100-120 | 1,7 | 0.5 | 0.5 | 5-8 | 5-8 | 1000-1500 |

| 14 | 120‑160 | 1,7 | 0.5 | 0.7 | 5-8 | 5-8 | 1000-1500 |

| 16 | 120‑160 | 1,9 | 0.5 | 0.8 | 5-8 | 5-8 | 1000-1300 |

| 18 | 150‑180 | 1,9 | 0.5 | 1 | 5-8 | 5-8 | 800-1300 |

| 20 | 200‑220 | 1,9 | 0.5 | 1 | 8-10 | 5-8 | 800-1200 |

| 25 | 220‑250 | 2.3/2.5 | 0.5 | 1.2 | 8-10 | 5-8 | 700-1000 |

| 30 | 250‑280 | 2.5/2.8 | 0.5 | 1.5 | 8-10 | 5-8 | 700-1000 |

| 35 | 300‑320 | 2.8/3.2 | 0.5 | 1.8 | 8-10 | 5-8 | 600-900 |

| 40 | 320‑350 | 2.8/3.2 | 0.5 | 2 | 8-10 | 5-8 | 600-900 |

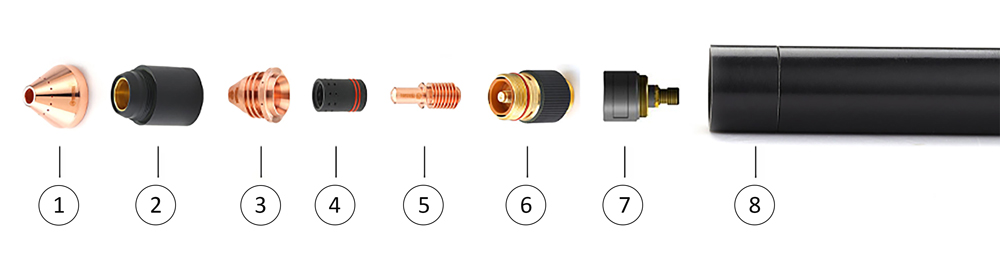

Аксессуары к плазменному резаку XC-300

Плазмотрон XC-130, источник XCUT-130

| Толщина заготовки (мм) | Сила тока (A) | Диаметр сопла (мм) | Давление газа (Мпа) | Время прожига (с) | Высота позиционирования (мм) | Высота резки (мм) | Скорость резки (мм/мин) |

|---|---|---|---|---|---|---|---|

| 1-4 | 30-60 | 1,4 | 0.5 | 0.3 | 130 | 4-6 | 1500-2500 |

| 6 | 60-80 | 1,4 | 0.5 | 0.3 | 132 | 4-6 | 1400-1600 |

| 8 | 80-100 | 1,6 | 0.5 | 0.3 | 135 | 4-6 | 1300-1500 |

| 10 | 100 | 1,6 | 0.55 | 0.5 | 137 | 4-6 | 1200-1500 |

| 12 | 100-110 | 1,6 | 0.55 | 0.7 | 140 | 5-8 | 1100-1300 |

| 14 | 110-120 | 1,6 | 0.55 | 0.8 | 143 | 5-8 | 1000-1100 |

| 16 | 120 | 1,8 | 0.6 | 1 | 145 | 5-8 | 800-1000 |

| 18 | 120 | 1,8 | 0.6 | 1,2 | 148 | 5-8 | 700-900 |

| 20 | 120 | 1,8 | 0.6 | 1.6 | 150 | 5-8 | 600-800 |

Аксессуары к плазменному резаку XC-130

Как продлить срок службы расходных материалов

Независимо от того, какие задачи вы выполняете, есть несколько универсальных рекомендаций, которые помогут продлить срок службы расходников:

Регулярная очистка плазмотрона. Накопление загрязнений снижает качество резки и увеличивает износ.

Оптимизация воздушного потока. Некорректные настройки давления воздуха или газа могут привести к неравномерному износу сопел.

Проверка режимов резки. Несоответствие режима резки толщине и типу металла увеличивает нагрузку на расходные материалы.