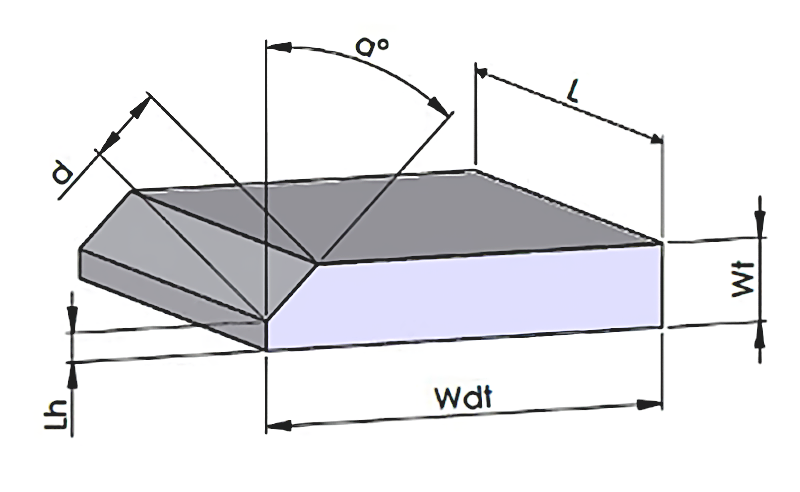

Что может быть легче, чем настроить автоматический кромкорез UZ-15, когда по сути в станке только три изменяемых параметра — угол (a), притупление (Lh) и глубина фаски (Wt-Lh)?

Почему же часто операторы начинают путаться в этих трех соснах? В лучшем случае это не помогает достичь желаемого результата (на фотографиях ниже одинаковые детали обработаны на одном и том же станке), а в худшем — приводит к дорогостоящему ремонту.

Попробуем разобраться, почему это произошло.

Главная причина — нежелание обратиться к первоисточнику. Руководства придуманы для слабаков — так думает большинство, а особенно матерые рабочие на предприятиях. Часто это приводит к непредсказуемым последствиям.

Для наглядности разберем жалобу клиента на кромкорез UZ-15. Проблемы возникали при обработке детали из конструкционной стали толщиной 12 мм под углом 40 градусов. Большинство деталей после снятия фаски уходило в брак. В станке постоянно рвался приводной ремень, рабочий инструмент (фреза) и близко не достигал заявленного ресурса. Для оперативного решения проблемы на предприятие выехал наш специалист. Даже при быстром осмотре он выявил следующие неисправности.

Ролики верхней площадки заблокированы и сточены

Первое, на что мастер обратил внимание, — это ролики верхней площадки. Мало того, что их не получалось прокрутить вручную (а это должно происходить свободно), так они еще и стерлись от трения о материал, будучи заблокированными.

Произошло это однозначно из-за значительной перегрузки станка. Скорее всего от большого давления деформировались оси, на которых закреплены сами ролики.

В результате затруднилась подача материала через станок, существенно возросла нагрузка на фрезу и ее зубья, что привело к скорому износу и грубой, неровной поверхности заготовки в месте обработки.

Модификация опорной части нижнего суппорта

Бросается в глаза видоизмененная часть нижнего суппорта — правый край площадки «скруглен», на передней ее части выполнена наплавка материала. Данное решение помогло заказчику обрабатывать детали неправильной формы. Насколько это повлияло на работу и узлы агрегата сейчас сказать сложно, но решение приемлемое, если подойти к нему с умом и снизить предельные параметры фаски на проход.

Вопросы возникают при настройке параметров фаски: значения шкал, естественно, не соответствуют действительности, более того наплавленные 3-4 мм материала мешают станку снимать эти же 3-4 мм фаски на заготовке.

Если модификация нижнего суппорта — дело осознанное, то выход из строя верхних роликов и невозможность нормальной обработки материала возникли исключительно из-за неправильной эксплуатации.

Дело в том, что на листе толщиной 12 мм ширина фаски при 40 градусах достигает предельного значения для UZ-15: 15 мм.

Оператор станка не учел важного правила: если ширина скоса (d1) превышает значение 10 мм — обработку необходимо выполнять минимум в 2 прохода. При высоких требования к чистоте поверхности рекомендуется выполнить третий чистовой проход.

Таким образом, вы не только не повредите сам аппарат, но и значительно продлите срок службы фрезы, а процент брака будет минимальным.

Помните, положительный результат можно достичь только при правильной эксплуатации оборудования. Не пренебрегайте простейшими правилами работы на станке.

Рекомендуем не экономить на пусконаладочных работах и заранее прописывать их отдельным пунктом в договоре.

Для подбора автоматического кромкореза обращайтесь к нашим специалистам. Приятной работы!